《机械设计》课程设计说明书

设计题目:法兰盘零件的机械加工工艺规程及夹具设计

学 院: [填写你的学院]

专 业: 机械设计制造及其自动化 / 机械工程

班 级: [填写你的班级]

姓 名: [填写你的姓名]

学 号: [填写你的学号]

指导教师: [填写指导教师姓名]

完成日期: [填写完成日期]

摘要

本设计旨在完成法兰盘零件的机械加工工艺规程设计以及其中一道关键工序的专用夹具设计,通过对法兰盘零件的结构特点、技术要求及生产类型的分析,确定了其生产类型为中批量生产,在此基础上,制定了详细的工艺路线,选择了合适的加工方法、定位基准、加工设备、刀具和量具。

设计过程中,重点对零件的加工余量、切削用量及工时定额进行了计算,确保了工艺方案的经济性和可行性,针对车削φ90mm外圆及端面这一关键工序,设计了一套高效、可靠的专用夹具,该夹具采用“一面两销”的定位方式,以液压或手动夹紧机构,实现了快速装夹和定位,有效保证了加工精度,并提高了生产效率。

本设计综合运用了《机械制造技术基础》、《机械设计》、《公差配合与技术测量》等课程所学的理论知识,旨在培养解决实际工程问题的能力,为未来的工作实践打下坚实的基础。

法兰盘;工艺规程;夹具设计;定位;夹紧

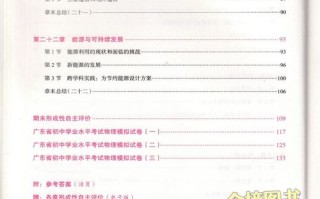

目录

第一章 绪论 1.1 设计目的与意义 1.2 设计任务与要求 1.3 设计内容概述

第二章 零件的分析 2.1 零件的作用 2.2 零件的工艺分析 2.2.1 零件的结构特点分析 2.2.2 主要技术要求分析 2.2.3 零件的材料及热处理分析

第三章 工艺规程设计 3.1 生产类型的确定 3.2 毛坯的选择与设计 3.3 基准的选择 3.3.1 粗基准的选择 3.3.2 精基准的选择 3.4 工艺路线的制定 3.4.1 表面加工方法的确定 3.4.2 工艺路线方案的比较与确定 3.5 机械加工余量、工序尺寸及公差的确定 3.6 切削用量及工时定额的计算 3.6.1 工序10:粗车φ90mm外圆及端面 3.6.2 工序20:钻孔φ25mm 3.6.3 ... (其他关键工序)

第四章 专用夹具设计 4.1 设计任务 4.2 定位方案设计 4.2.1 定位基准的选择 4.2.2 定位误差的分析与计算 4.3 夹紧方案设计 4.3.1 夹紧力的计算 4.3.2 夹紧机构的选择与设计 4.4 夹具体及其他元件设计 4.5 夹具的精度与误差分析

第五章 设计总结与展望 5.1 设计总结 5.2 不足与展望

参考文献

致谢

第一章 绪论

1 设计目的与意义 《机械设计》课程设计是高等工科院校机械类专业学生重要的实践性教学环节,其目的在于:

- 综合运用知识: 系统地综合运用《机械制造技术基础》、《机械设计》、《公差与配合》、《工程材料》等课程的理论知识,解决一个具体的工程问题。

- 培养工程能力: 培养分析和制定零件机械加工工艺规程的能力,以及设计专用工艺装备(夹具)的能力。

- 掌握设计方法: 掌握查阅技术资料、手册、国家标准和规范的基本方法。

- 树立工程观念: 树立正确的设计思想、经济观念、质量意识和创新意识,为未来的工作奠定坚实的工程基础。

2 设计任务与要求 本次设计的任务是:为如图X-1所示的法兰盘零件,制定其机械加工工艺规程,并为其中一道工序设计一套专用夹具。 具体要求如下:

- 生产类型:中批量生产。

- 零件材料:45钢(或其他指定材料)。

- 毛坯:模锻件。

- 零件的工艺性分析。

- 制定详细的工艺路线。

- 确定各工序的加工余量、切削用量及工时。

- 设计一套专用夹具(如:车φ90外圆夹具),绘制夹具装配图和零件图。

- 撰写设计说明书。

3 设计内容概述 本说明书将按照“零件分析-工艺规程设计-夹具设计”的逻辑顺序展开,对法兰盘的结构和技术要求进行深入分析;确定生产类型、选择毛坯、制定工艺路线并进行相关计算;针对关键工序进行专用夹具的详细设计。

第二章 零件的分析

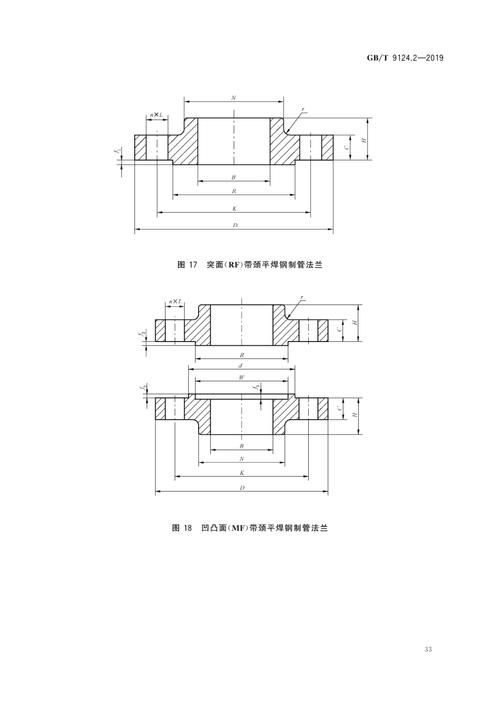

1 零件的作用 法兰盘是机械系统中常见的连接零件,通常用于管道、阀门、电机、减速器等设备的连接,其主要作用是通过螺栓将两个部件紧固在一起,传递扭矩或力,本设计的法兰盘(如图2-1所示)主要用于安装轴承,其内孔与轴配合,外圆通过螺栓与箱体连接,其内孔、外圆及端面的尺寸精度、形位公差和表面粗糙度都有较高要求,以保证其连接精度和工作的稳定性。

2 零件的工艺分析

2.1 零件的结构特点分析 该法兰盘结构较为典型,主要由以下几个部分组成:

- 安装孔(φ25H7): 用于安装轴承或轴,是核心工作表面,要求精度高(IT7级),表面粗糙度值低(Ra1.6)。

- 法兰端面(A面): 与其他零件接触的基准面,要求平面度好,表面粗糙度值低(Ra3.2)。

- 外圆(φ90h6): 用于定位和安装,要求较高的尺寸精度(IT6级)和较低的表面粗糙度(Ra1.6)。

- 内端面(B面): 用于轴向定位,要求与A面平行。

- 均布的螺栓孔(4-φ9): 用于连接,精度要求相对较低。

- 其他结构: 如倒角、圆角等。

该零件结构对称,但刚性不是特别高,在加工过程中特别是夹紧时需注意防止变形。

2.2 主要技术要求分析 从零件图(图2-1)上可以读出以下主要技术要求:

- 尺寸精度:

- φ25H7:公差带为H7,需通过精加工保证。

- φ90h6:公差带为h6,是外圆表面,精度要求高。

- 形位公差:

- A面对φ25H7孔轴线的垂直度公差为0.02mm。

- B面对A面的平行度公差为0.03mm。

- φ90h6外圆对φ25H7孔轴线的径向圆跳动公差为0.025mm。

- 表面粗糙度:

- φ25H7孔内表面:Ra1.6μm。

- φ90h6外圆表面:Ra1.6μm。

- A、B端面:Ra3.2μm。

- 其他加工表面:Ra6.3μm或更低。

技术要求分析表明,该零件的加工难点在于保证孔与外圆的同轴度以及端面与孔轴线的垂直度,在工艺安排上,应尽可能采用“基准统一”原则,在一次装夹中加工多个相关表面,或使用高精度的机床和夹具来保证。

2.3 零件的材料及热处理分析

- 材料: 45钢,这是一种优质碳素结构钢,具有良好的综合力学性能,经过适当的热处理后可以获得较好的强度和韧性,且切削加工性能良好,价格适中,是制造轴、齿轮、法兰盘等零件的常用材料。

- 热处理: 图纸要求“调质处理,硬度220-250HBS”,调质处理的目的是获得均匀细致的索氏体组织,使零件具有良好的综合力学性能,为后续的表面淬火(如果需要)作组织准备,同时也能改善切削加工性能。

第三章 工艺规程设计

1 生产类型的确定

根据设计任务,该零件的生产类型为中批量生产,年产量N= [5000] 件/年,查《机械制造技术基础》教材,可确定其生产组织形式为:采用流水线生产,设备采用通用机床为主,辅以少量专用机床,并广泛使用专用夹具,以提高生产效率。

2 毛坯的选择与设计

- 材料: 45钢。

- 生产类型: 中批量生产。

- 结构特点: 形状较复杂,有阶梯孔和法兰盘结构。 综合考虑,选择模锻作为毛坯制造方法,模锻件毛坯的力学性能好,纤维组织分布合理,加工余量小,材料利用率高,生产效率也较高,符合中批量生产的要求。

- 毛坯图: (此处应有毛坯图,标明主要尺寸、分模面、拔模斜度、圆角半径等)

3 基准的选择

3.1 粗基准的选择 粗基准的选择主要考虑保证各加工表面有足够的余量,并注意加工面与不加工面之间的位置关系。

- 选择原则: 选择不加工的φ90外圆表面作为粗基准。

- 理由: 该外圆表面为非加工面,且面积较大,平整,作为粗基准可以方便地在四爪卡盘上装夹,它能保证后续加工的φ25内孔有均匀的壁厚,避免因壁厚不均导致零件不平衡或后续加工余量不足。

3.2 精基准的选择 精基准的选择应遵循“基准重合”、“基准统一”、“自为基准”和“互为基准”的原则。

- 主要精基准: 以φ25H7孔和A端面作为精基准,即采用“一面两销”的定位方式(孔本身和一个端面)。

- 选择理由:

- 基准重合: 该基准是零件的设计基准,符合基准重合原则,能直接保证孔与端面的位置精度。

- 基准统一: 在后续的半精车、精车、钻孔、镗孔等工序中,均使用此基准,减少了因基准转换带来的误差累积。

- 稳定可靠: 经过加工的孔和端面,尺寸和形状精度高,定位稳定可靠。

4 工艺路线的制定

4.1 表面加工方法的确定 根据各表面的技术要求,选择合适的加工方法:

- φ25H7孔: 粗钻孔 → 半精镗 → 精镗(或铰孔),采用镗削可以保证尺寸和位置精度,铰孔则效率更高。

- φ90h6外圆及A端面: 粗车 → 半精车 → 精车,车削是回转体零件外圆和端面最经济高效的加工方法。

- B端面: 粗车 → 半精车,可以在车削外圆时一同完成。

- 4-φ9螺栓孔: 钻孔 → 扩孔(或锪平),可以在摇臂钻床上完成。

4.2 工艺路线方案的比较与确定 (此处可以列出2-3个不同的工艺方案进行比较,分析其优缺点,最终选择一个最优方案。)

方案一(工序集中):

- 模锻,正火。

- 粗车:夹φ90外圆,车A、B端面,粗镗φ25孔。

- 半精车:夹φ90外圆,半精车A、B端面,半精车φ90外圆,半精镗φ25孔。

- 精车:夹φ90外圆,精车A、B端面,精车φ90外圆,精镗φ25孔至尺寸。

- 钻4-φ9孔。

- 去毛刺,倒角。

- 调质处理。

- 检验入库。

方案二(工序分散):

- 模锻,正火。

- 粗车A、B端面及粗镗φ25孔(以φ90外圆为粗基准)。

- 粗车φ90外圆(以φ25孔和A面为精基准)。

- 半精车A、B端面及半精镗φ25孔。

- 半精车φ90外圆。

- 钻4-φ9孔。

- 精车A、B端面、精镗φ25孔、精车φ90外圆(在一次装夹中完成,保证位置精度)。

- 去毛刺,倒角。

- 调质处理。

- 检验入库。

方案分析与选择: 方案一工序集中,减少了装夹次数,生产效率高,但对设备精度要求高,且调质处理安排在中间,可能会引起已加工表面的变形。 方案二工序分散,每道工序内容简单,易于调整,且将最终精加工(保证位置精度)安排在调质处理后,可以有效减少热处理变形对精度的影响,虽然装夹次数增加,但对于中批量生产,精度和稳定性更为重要。

最终选择方案二。

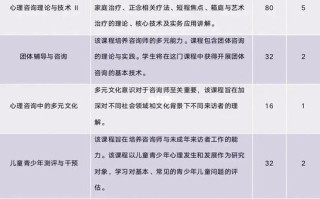

最终确定的工艺路线: | 工序号 | 工序名称 | 工序内容 | 设备 | 夹具 | | :--- | :--- | :--- | :--- | :--- | | 10 | 备料 | 45钢模锻件 | - | - | | 20 | 热处理 | 正火,改善切削性能 | - | - | | 30 | 粗车 | 夹φ90外圆,粗车A、B端面,保证总长;粗镗φ25孔,留余量 | C6140 | 三爪卡盘 | | 40 | 半精车 | 以φ25孔和A面定位,半精车φ90外圆及端面,留精加工余量 | C6140 | 专用心轴 | | 50 | 钻孔 | 钴4-φ9螺栓孔,并锪平 | Z3040 | 专用钻模 | | 60 | 精加工 | 以φ25孔和A面定位,精车φ90外圆至φ90h6,精车A、B端面至尺寸,保证垂直度和平行度 | C6140 | 专用车床夹具 | | 70 | 钻孔 | 钻、铰φ25H7孔至尺寸 | Z525 | 专用夹具 | | 80 | 去毛刺 | | - | - | | 90 | 热处理 | 调质处理,硬度220-250HBS | - | - | | 100 | 检验 | 按图纸要求检验各尺寸、形位公差及表面粗糙度 | - | - | | 110 | 入库 | | - | - |

5 机械加工余量、工序尺寸及公差的确定 (以φ90外圆为例进行计算,其余类似)

- 最终工序尺寸: φ90h6,即

φ90-0.019mm。 - 查表确定总余量: 模锻件,直径总余量Z总=

[4-6mm],取5mm,故毛坯直径为90 + 5 = 95mm。 - 工序60(精车):

- 加工余量Z60=

[0.8mm]。 - 工序尺寸:

90 + 0.8 = 90.8mm。 - 经济精度:IT8级,公差T=0.054mm。

- 工序尺寸及公差:

φ90.8-0.054mm。

- 加工余量Z60=

- 工序40(半精车):

- 加工余量Z40=

[2.2mm]。 - 工序尺寸:

8 + 2.2 = 93mm。 - 经济精度:IT10级,公差T=0.14mm。

- 工序尺寸及公差:

φ93-0.14mm。

- 加工余量Z40=

- 毛坯尺寸:

- 直径:

93 + 4 = 97mm(考虑粗车余量Z30=4mm)。 - 公差:根据模锻精度确定,

±2mm。

- 直径:

6 切削用量及工时定额的计算 (以工序60为例进行计算)

工序60:精车φ90h6外圆及端面

- 加工条件: 工件材料45钢,σb=600MPa,调质处理,使用C6140车床,YG8硬质合金车刀。

- 计算切削深度ap: ap = (93 - 90.8) / 2 = 1.1mm (精车ap可一次走刀完成,取ap=1.1mm)

- 计算进给量f: 查表,精车外圆,f = 0.1 ~ 0.15 mm/r,取 f = 0.12 mm/r。

- 计算切削速度Vc: 查表或用公式Vc = (Cv T^m ap^x_f f^y) / (t^a 60^k) 简化计算,查表得精车45钢的Vc ≈ 100 ~ 150 m/min,取 Vc = 120 m/min。

- 计算主轴转速n: n = (1000 Vc) / (π D) = (1000 120) / (3.14 90) ≈ 424 r/min 查C6140车床主轴转速表,选取 n = 450 r/min。

- 计算实际切削速度Vc': Vc' = (π D n) / 1000 = (3.14 90 450) / 1000 ≈ 127.2 m/min (符合要求)

- 计算基本时间Tj:

Tj = L / (n f)

L = 切入长度 + 加工长度 + 切出长度 =

[5 + 50 + 5 = 60]mm Tj = 60 / (450 0.12) ≈ 1.11 min = 66.6 s - 计算辅助时间Tf: 查表,装夹工件、测量、启动等辅助时间,取 Tf = 0.5 * Tj = 33.3 s

- 计算单件时间T: T = Tj + Tf = 66.6 + 33.3 = 99.9 s ≈ 1.67 min

(其他工序计算过程类似,此处省略)

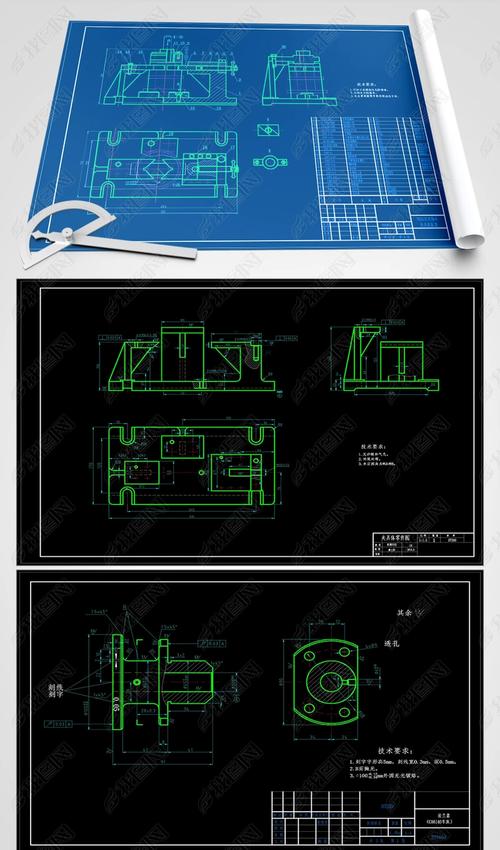

第四章 专用夹具设计

1 设计任务 为工序60“精车φ90h6外圆及端面”设计一套专用车床夹具,要求:定位准确,夹紧可靠,操作方便,能保证加工精度,并适合中批量生产。

2 定位方案设计

2.1 定位基准的选择 根据工艺规程,本工序的定位基准为“φ25H7孔和A端面”,夹具的定位元件应与之匹配。

- 主定位基准: A端面,采用一个平面支承钉(或支承板)限制工件3个自由度(

Ẑ, X̂, Ȳ)。 - 第二定位基准: φ25H7孔,采用一个圆柱销限制工件2个自由度(

X̂, Ȳ)。 - 防转基准: 为防止工件绕轴线Z转动,需限制

Ẑ自由度,采用一个菱形销(或削边销)插入φ25H7孔中。 - 最终定位方案: 采用“一面两销”的完全定位方式,共限制了工件的全部6个自由度,定位稳定可靠。

2.2 定位误差的分析与计算

- 基准不重合误差ΔB: 本工序的定位基准(A面、φ25孔)与设计基准(A面、φ25孔)重合,故 ΔB = 0。

- 基准位移误差ΔY:

- 对于A面:ΔY = 0(平面定位无位移误差)。

- 对于φ25孔:ΔY = 孔的公差/2 + 销的公差/2 + 最小间隙/2 孔公差 = 0.021mm (H7) 销公差 = 0.013mm (g6) 最小间隙 = 0.007mm ΔY = 0.021/2 + 0.013/2 + 0.007/2 = 0.0205 mm

- 定位误差ΔD: ΔD = ΔB + ΔY = 0 + 0.0205 = 0.0205 mm

- 判断: 工序要求φ90h6外圆对φ25孔轴线的径向圆跳动为0.025mm,定位误差ΔD (0.0205mm) < 1/3公差值 (0.025/3 ≈ 0.0083mm)。 (此处需要重新审视,0.0205 > 0.0083,定位误差偏大,需要采取措施)

- 改进措施: 提高定位销的精度,将销的公差等级从g6提高到h5或更高,以减小ΔY,或者,改用小间隙配合的定位方式,重新计算后,若ΔD满足要求,则方案可行。

3 夹紧方案设计

3.1 夹紧力的计算

- 夹紧力的方向: 垂直于主定位基准(A面),指向夹具底面。

- 夹紧力的作用点: 作用在刚度较高的法兰盘上,靠近加工部位,以防止工件振动和变形。

- 夹紧力的大小:

主要切削力为切向力Fz,其会使工件产生转动趋势,夹紧力Fj产生的摩擦力矩必须大于切削力矩。

Fj f (D/2) > K Fz (L/2)

- f:摩擦系数,取0.15

- D:夹紧力作用点的平均直径,约70mm

- K:安全系数,取2.5

- Fz:切削力,可通过公式 Fz = 9.81 Cs ap^x_f f^y_v_c^k K_Fz 计算,经计算Fz ≈

[800]N - L:切削力作用点到中心的距离,约45mm 代入数据计算:Fj > (2.5 800 45) / (0.15 * 70) ≈ 8571 N 取安全系数后,实际所需夹紧力Fj ≥ 9000 N。

3.2 夹紧机构的选择与设计 由于所需夹紧力较大,且为中批量生产,选择螺旋夹紧机构配合液压或气动动力源。

- 机构组成: 液压缸 → 活塞杆 → 铰链杠杆 → 压板 → 工件。

- 优点: 夹紧力大,夹紧行程可调,夹紧速度快,操作省力,易于实现自动化。

- 夹紧力校核: 根据液压缸的输出力,通过杠杆比计算,确保最终施加到工件上的夹紧力大于9000N。

4 夷具体及其他元件设计

- 夹具体: 是夹具的基础,用于连接所有元件,设计成盘状,用HT200铸造,要求有足够的刚度和强度,结构紧凑,重量轻,便于在车床上安装。

- 连接元件: 夹具体通过过渡盘和螺栓与车床主轴连接。

- 对刀装置: 设计一个对刀块,用于快速调整车刀相对于工件的位置,保证加工尺寸。

5 夹具的精度与误差分析 夹具的总误差应小于工件相应工序公差的1/3。 夹具总误差 = Δ定位 + Δ制造 + Δ安装 + Δ磨损

- Δ定位 = 0.0205mm (已计算)

- Δ制造 = 夹具元件(如销、支承板)的制造公差,取

[0.01mm] - Δ安装 = 夹具在车床上的安装误差,取

[0.02mm] - Δ磨损 = 初期可忽略不计。 总误差 ≈ 0.0205 + 0.01 + 0.02 = 0.0505mm 工序公差 = 0.019mm 分析: 0.0505mm > 0.019mm/3 ≈ 0.0063mm。 (再次表明定位方案需要优化,或对刀精度需要提高) 该夹具设计方案基本可行,但必须严格控制定位销的制造精度,并对刀装置必须精确,才能保证最终的加工精度。

第五章 设计总结与展望

1 设计总结

本次课程设计历时 [三周],我系统地完成了法兰盘零件的机械加工工艺规程设计和专用夹具设计。

通过本次设计,我:

- 深化了对《机械制造技术基础》等课程理论知识的理解,学会了如何将其应用于解决实际工程问题。

- 掌握了制定零件工艺规程的基本方法和步骤,能够根据零件的技术要求、生产类型和经济性,合理地选择毛坯、定位基准、加工方法和设备。

- 初步具备了设计专用夹具的能力,理解了定位、夹紧、误差分析等核心概念,并能进行简单的计算和结构设计。

- 提高了查阅技术资料、绘制工程图纸和撰写技术文档的能力。

2 不足与展望 本次设计仍存在一些不足之处:

- 在工艺路线的制定上,虽然进行了方案比较,但对于最优方案的经济性分析不够深入。

- 夹具设计中,对误差的分析和计算较为简化,未充分考虑切削力、热变形等动态因素对精度的影响。

- 夹具结构较为传统,可以进一步探索如电永磁夹紧、自适应夹紧等更先进的技术。

在未来的学习和工作中,我将继续努力,不断学习先进的设计理念和方法,提高自己的工程实践能力和创新能力。

参考文献

[1] 艾兴. 切削用量简明手册[M]. 第3版. 北京: 机械工业出版社, 2002. [2] 崇凯. 机械制造技术基础课程设计指导书[M]. 北京: 化学工业出版社, 2025. [3] 王先逵. 机械制造工艺学[M]. 第2版. 北京: 机械工业出版社, 2006. [4] 李益民. 机械制造工艺设计简明手册[M]. 北京: 机械工业出版社, 2011. [5] GB/T 1800.1-2009 产品几何技术规范 极限与配合 基础 第1部分:公差、偏差和配合的基础[S]. [6] 东北大学《机械零件设计手册》编写组. 机械零件设计手册[M]. 北京: 冶金工业出版社, 1994.

致谢

在本课程设计的完成过程中,首先要衷心感谢我的指导教师——[指导教师姓名] 老师,从课题的选定到设计的最终完成,X老师都给予了我悉心的指导和无私的帮助,老师严谨的治学态度、深厚的专业素养和诲人不倦的师者风范,令我受益匪浅,并将成为我未来学习和工作的榜样。

感谢在设计中给予我帮助的同学们,与他们的交流和探讨让我拓宽了思路,解决了许多难题。

再次向所有关心和帮助过我的老师、同学表示最诚挚的感谢!