《工程制图》课程设计总结报告

课程名称: 工程制图 [填写你的具体设计题目,一级圆柱齿轮减速器的测绘与建模] 专业班级: [你的专业和班级] 学生姓名: [你的姓名] 学 号: [你的学号] 指导教师: [指导教师姓名] 完成日期:** [年/月/日]

设计目的与意义

本次《工程制图》课程设计是在我们完成了《工程制图》和《计算机辅助设计(CAD)》等课程的理论学习后,进行的一次综合性、实践性极强的教学环节,其主要目的和意义在于:

- 理论联系实际: 将课堂上学到的投影理论、制图标准、零件图与装配图的画法等抽象知识,应用于一个具体的、真实的工程对象中,加深对理论知识的理解和掌握。

- 培养工程实践能力: 通过对减速器(或其他部件)的测绘、手工绘图和计算机建模,全面锻炼了我们的动手能力、观察能力、空间想象能力和分析解决问题的能力。

- 掌握现代工程工具: 熟练运用AutoCAD等二维绘图软件和SolidWorks等三维建模软件,完成从零件测绘到三维实体建模、二维工程图生成的全过程,掌握现代工程师必备的核心技能。

- 培养严谨细致的工程素养: 工程图样是“工程界的语言”,任何一个微小的错误都可能导致严重的生产事故,设计过程要求我们严格遵守国家标准,做到一丝不苟,从而培养严谨、细致、负责的工程师职业素养。

- 激发创新思维: 在测绘和建模过程中,我们需要思考零件的结构、装配关系、工作原理等,这有助于我们建立初步的系统思维和创新意识,为后续的专业课程学习和未来从事工程技术工作奠定坚实的基础。

设计任务与要求

本次课程设计的主要任务是对 [填写你的具体设计对象,一级圆柱齿轮减速器] 进行全面的测绘与建模,具体要求如下:

-

测绘与草图绘制:

- 对减速器进行拆卸,了解其工作原理和装配关系。

- 使用测量工具(游标卡尺、钢尺等)对所有非标准零件(如箱体、箱盖、齿轮轴、从动轴等)的尺寸进行精确测量。

- 根据测量数据,徒手绘制出所有非标准零件的草图,并标注尺寸、公差、表面粗糙度等技术要求。

-

二维工程图绘制:

- 使用AutoCAD软件,根据草图绘制出所有非标准零件的零件图。

- 零件图需包含完整的视图、尺寸、尺寸公差、形位公差、表面粗糙度、技术要求及标题栏,符合国家制图标准(GB/T)。

- 绘制一张完整的减速器装配图,表达清楚各零件的装配关系、工作原理,并标注必要的尺寸、序号和明细表。

-

三维实体建模:

- 使用SolidWorks软件,根据测绘尺寸和草图,完成所有非标准零件的三维实体建模。

- 进行零件的虚拟装配,检查装配干涉,并生成爆炸图,直观展示内部结构。

- 根据三维模型,自动生成符合标准的二维工程图,并进行必要的修改和标注。

-

设计说明书撰写:

撰写一份完整的设计说明书,内容包括设计任务、设计思路、设计步骤、设计成果展示、遇到的问题及解决方案、设计心得与体会等。

设计过程与方法

我的整个设计过程主要分为以下几个阶段:

第一阶段:准备与测绘阶段

- 仔细阅读设计任务书,熟悉减速器的结构,在老师指导下,学习正确的测绘方法和工具使用技巧,对减速器进行拆卸、清洗,并按顺序摆放零件,以防混淆。

- 方法: 采用“先整体后局部”的方法,先了解减速器的动力传递路线(电机 -> 小齿轮 -> 大齿轮 -> 从动轴 -> 工作机),再逐个测量零件,对于回转体零件,主要测量直径、长度等;对于箱体类零件,则采用“三视图”的思路,测量长、宽、高三个方向的尺寸,并注意孔的中心距等定位尺寸。

- 成果: 获得了一套完整的零件草图和尺寸数据,为后续绘图和建模打下了坚实的基础。

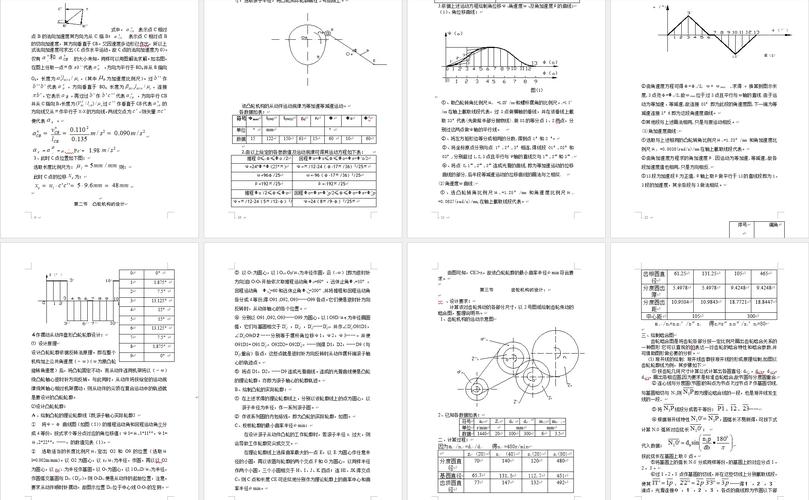

第二阶段:二维工程图绘制阶段

- 以草图为基础,在AutoCAD中绘制零件图和装配图。

- 方法:

- 设置绘图环境: 创建符合国标的模板文件,设置图层、线型、文字样式、标注样式等。

- 绘制零件图: 采用“主视图+剖视图/局部放大图”的方式,清晰表达零件的结构特征,特别注意尺寸标注的完整性和准确性,以及公差与配合的合理选择。

- 绘制装配图: 先画出主要零件(如箱体),再按装配顺序依次画出其他零件,利用“块”和“属性”功能,高效地生成零件序号和明细表。

- 成果: 完成了全套符合规范的二维工程图纸。

第三阶段:三维建模与装配阶段

- 将二维数据转化为三维实体,并进行虚拟装配。

- 方法:

- 零件建模: 在SolidWorks中,综合运用拉伸、旋转、扫描、放样、圆角、倒角等特征命令,构建每个零件的三维模型,对于标准件(如螺栓、轴承),则直接调用软件自带的标准件库。

- 虚拟装配: 使用“配合”命令,将各零件按照实际装配关系进行组合,通过“干涉检查”功能,发现并修正了草图和建模中的一些尺寸错误。

- 生成工程图: 利用三维模型直接生成二维视图,然后进行必要的布局调整和工程图标注,与AutoCAD图纸进行对比验证。

- 成果: 完成了减速器的三维数字样机,生成了与之对应的三维模型和二维工程图。

第四阶段:总结与撰写阶段

- 整理所有设计成果,撰写设计说明书。

- 方法: 回顾整个设计过程,总结经验教训,提炼心得体会,并按照要求格式化排版,形成最终的总结报告。

设计成果展示

本次课程设计的主要成果如下:

- 零件草图一套: 包含箱体、箱盖、齿轮轴、从动轴、齿轮等所有非标准零件的手绘草图。

- 二维工程图一套:

- 零件图若干张(A3/A4幅面),表达各零件的详细结构和技术要求。

- 装配图一张(A1/A0幅面),表达减速器的整体装配关系和工作原理。

- 三维模型文件:

- 所有非标准零件的三维模型文件(.sldprt)。

- 减速器的装配体文件(.sldasm)及爆炸图。

- 设计说明书一份: 本报告。

遇到的问题及解决方案

在设计过程中,我遇到了一些挑战,通过自己的努力和请教老师同学,最终都得到了解决:

-

尺寸测量不准确。

- 描述: 初次测量时,由于读数误差和测量方法不当,导致某些尺寸(如两孔中心距)存在偏差。

- 解决方案: 重新学习测量工具的正确使用方法,对关键尺寸进行多次测量取平均值,并与装配关系进行交叉验证,确保数据的准确性。

-

AutoCAD中公差标注繁琐。

- 描述: 手动输入公差代号和数值效率低下,且容易出错。

- 解决方案: 深入研究AutoCAD的“标注样式管理器”,创建了带公差的标注样式,通过属性块或快速引线等方式,实现了公差标注的标准化和高效化。

-

SolidWorks建模中“特征失败”。

- 描述: 在对某个零件进行修改时,后续的特征(如圆角、孔)经常出现“重建失败”的提示,无法继续操作。

- 解决方案: 通过学习,理解了SolidWorks的“父子关系”概念,在修改父特征(如拉伸的草图)时,会影响到子特征,我学会了使用“退回”命令和“编辑特征”功能,按正确顺序进行修改,避免了特征失败。

-

装配图中的序号生成混乱。

- 描述: 手动添加零件序号时,序号容易重复或交叉,显得非常混乱。

- 解决方案: 掌握了AutoCAD的“零件明细表”和“引出序号”功能,通过自动化的方式,快速生成了清晰、规范的序号和明细表。

心得体会与收获

为期 [两周] 的课程设计虽然短暂,但收获颇丰,感触良多。

我深刻体会到了“纸上得来终觉浅,绝知此事要躬行”的道理,课本上的理论知识是静态的,只有亲手去画、去建、去装,才能真正理解每一个视图、每一个符号、每一个参数的工程意义,只有亲手标注了公差,才明白它对零件互换性和装配精度的重要性。

我的工程软件应用能力得到了质的飞跃,从一开始对AutoCAD和SolidWorks的生疏,到后来能够熟练运用各种命令完成复杂任务,这个过程不仅锻炼了我的操作技能,更培养了我的空间逻辑思维和系统设计能力。

我学会了严谨细致和团队协作,一张图纸的错误可能造成巨大损失,这让我养成了反复检查、精益求精的习惯,在遇到难题时,通过与同学的讨论和向老师请教,我学会了如何更高效地沟通和解决问题。

这次设计让我对“工程师”这个身份有了更具体的认识,我们不仅是知识的接收者,更是问题的解决者和创造者,一个优秀的工程师,必须具备扎实的理论基础、娴熟的实践技能和严谨负责的工作态度。

本次课程设计是我大学生涯中一次宝贵的实践经历,它不仅巩固了我的专业知识,提升了我的实践技能,更让我明确了未来的学习方向和努力目标,衷心感谢指导老师的悉心指导和同学们的热情帮助!