机械原理课程设计:牛头刨床设计指南

设计任务与要求

设计题目: 牛头刨床主体机构(通常为导杆机构)的运动分析、动态静力分析及飞轮转动惯量计算。

已知条件(通常由指导老师给定,以下为常见示例):

- 刨刀行程 (H): 250 mm

- 行程速比系数 (K): 1.5

- 刨刀切削阻力 (P_Q): 5000 N (这是一个恒定值,简化处理)

- 工作阻力变化规律: 通常简化为在一个工作循环内,只在切削行程有恒定阻力,空行程阻力忽略不计。

- 曲柄转速 (n_1): 60 r/min (即 ω₁ = 2πn₁/60 ≈ 6.28 rad/s)

- 机构各杆长度比例: 设曲柄长度 l_AB = 100 mm,作为其他尺寸的设计基准。

设计要求:

- 方案设计: 选择合适的机构方案,绘制机构运动简图。

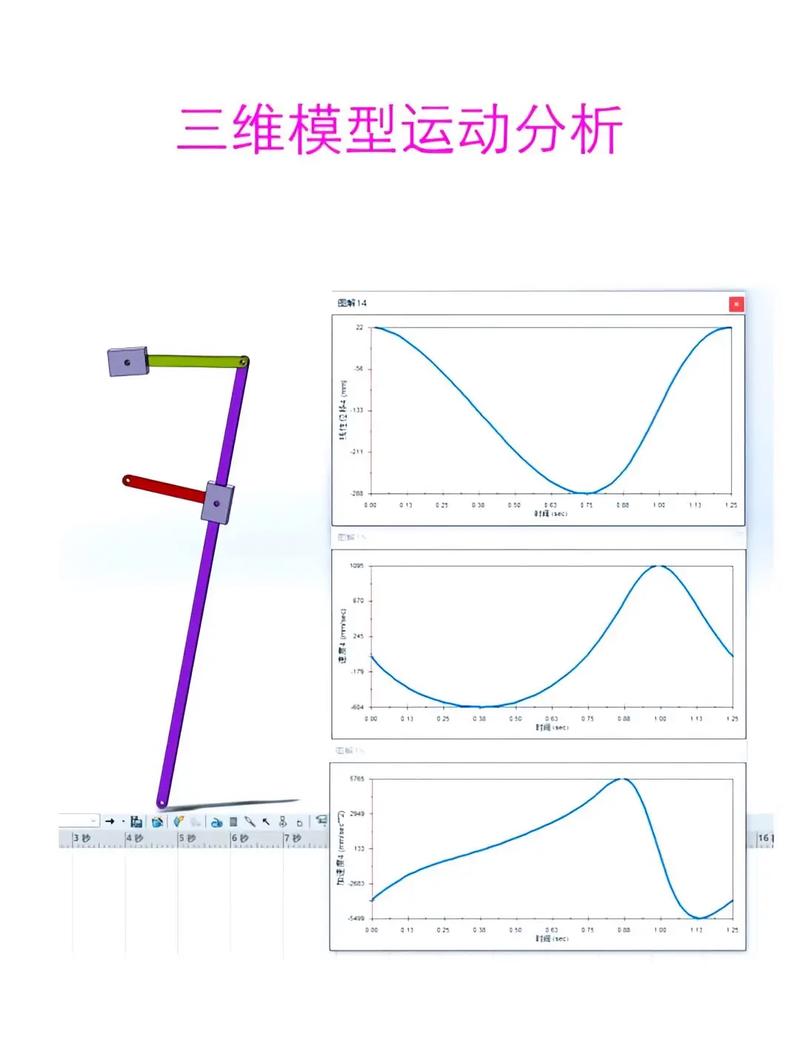

- 运动分析: 对机构进行位移、速度、加速度分析,并绘制相应的线图。

- 动态静力分析: 计算各运动副中的反力,并绘制平衡力矩(或平衡力)随曲柄转角变化的线图。

- 飞轮设计: 计算在一个运动周期内盈亏功的最大值,确定安装飞轮所需的转动惯量。

- 撰写设计说明书: 详细阐述设计过程、计算结果和分析结论。

- 绘制图纸: 绘制机构运动简图、速度多边形、加速度多边形及力分析图等。

设计步骤详解

第一步:方案设计与机构运动简图绘制

-

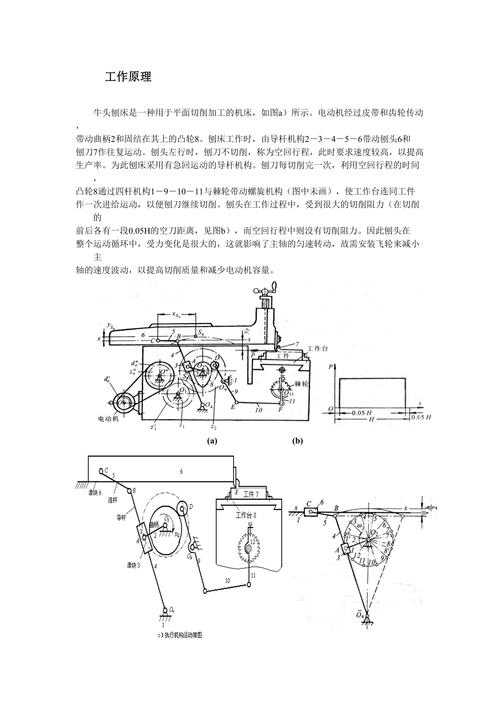

机构选择: 牛头刨床的主体运动机构通常采用摆动导杆机构,因为该机构具有急回特性,能很好地满足刨床“慢速切削、快速退回”的工艺要求,行程速比系数 K > 1。

- 优点: 结构简单、传力性能好、具有急回特性。

- 构成: 由机架、曲柄(输入件)、滑块和导杆(执行件)组成。

-

确定机构尺寸参数: 这是设计的核心第一步,直接关系到后续所有分析。

-

计算极位夹角 (θ):

θ = 180° * (K - 1) / (K + 1)示例:K=1.5,则 θ = 180° (1.5-1)/(1.5+1) = 36°*

-

确定曲柄长度 (l_AB):

H = 2 * l_AB * sin(θ/2)由此可反推出曲柄长度:l_AB = H / (2 * sin(θ/2))示例:H=250mm, θ=36°,则 l_AB = 250 / (2 sin(18°)) ≈ 405.4 mm,为简化计算,可取 l_AB = 400 mm 或 410 mm,然后重新计算 H 或 K,使其满足原始要求。* -

确定机架长度 (l_AC): 在摆动导杆机构中,机架长度 l_AC 是导杆摆动中心 A 到曲柄回转中心 C 的距离,为保证曲柄能整周转动,必须满足

l_AC > l_AB,通常取l_AC = l_AB / cos(θ/2)或l_AC = 1.2 ~ 1.5 * l_AB。 示例:取 l_AC = 1.4 l_AB = 1.4 400 = 560 mm。 -

确定导杆长度 (l_BD): 导杆长度 l_BD 决定了刨刀的切削位置,通常根据机床的总体布局和结构要求来确定,只要保证刨刀能完成行程即可,可取

l_BD = 1.5 * H = 375 mm。

-

-

绘制机构运动简图: 根据计算出的 l_AB, l_AC, l_BD,按比例绘制出牛头刨床的机构运动简图,并标注出各构件和运动副的编号(如曲柄1,导杆3,滑块2,机架4等)。

第二步:运动分析

运动分析是力分析和动力学分析的基础,通常采用图解法(课程设计常用)或解析法(编程计算,精度高)。

-

建立坐标系: 以机架回转中心 C 为原点建立直角坐标系。

-

位移分析:

- 导杆3的角位移 (φ₃):

φ₃ = arctan(l_AB * sinφ₁ / (l_AC + l_AB * cosφ₁))φ₁ 是曲柄1的转角,从 0° 到 360° 变化。 - 刨刀(滑块D)的位移 (s_D):

s_D = l_BD * (1 - cosφ₃)(以导杆右极限位置为位移零点)

- 导杆3的角位移 (φ₃):

-

速度分析:

- 使用矢量方程图解法(速度多边形)。

- 矢量方程:

v_B3 = v_B2 + v_B3B2v_B3: 导杆3上B点的绝对速度,方向垂直于AB。v_B2: 曲柄1上B点的绝对速度,v_B2 = ω₁ * l_AB,方向垂直于AB。v_B3B2: 滑块2相对于导杆3的相对速度,方向沿导杆BD。

- 步骤:

- 选定速度比例尺

μ_v(单位: m/s/mm)。 - 从极点

p出发,作pb代表v_B2。 - 过

b点作v_B3B2的方向线(平行于BD)。 - 过

p点作v_B3的方向线(垂直于AB)。 - 两方向线交于

b3点,则pb3代表v_B3,bb3代表v_B3B2。

- 选定速度比例尺

- 刨刀速度 (v_D):

v_D = v_B3 * (l_BD / l_AB)(因为导杆3作定轴转动,其上各点速度与到A点的距离成正比)

-

加速度分析:

- 使用矢量方程图解法(加速度多边形)。

- 矢量方程:

a_B3 = a_B2 + a_B3B2^k + a_B3B2^ra_B3: 导杆3上B点的绝对切向加速度,方向垂直于AB。a_B2: 曲柄1上B点的绝对向心加速度,a_B2 = ω₁² * l_AB,方向沿BA。a_B3B2^k: 哥氏加速度,a_B3B2^k = 2 * ω₃ * v_B3B2,方向将v_B3B2沿 (即a_B3的方向) 旋转90°。a_B3B2^r: 滑块2相对于导杆3的相对加速度,方向沿BD。

- 步骤:

- 选定加速度比例尺

μ_a(单位: m/s²/mm)。 - 从极点

p'出发,作p'b'代表a_B2。 - 过

b'点作a_B3B2^k的矢量。 - 过

a_B3B2^k的矢端作a_B3B2^r的方向线(平行于BD)。 - 过

p'点作a_B3的方向线(垂直于AB)。 - 两方向线交于

b3'点,则p'b3'代表a_B3,b'k代表a_B3B2^k,kb3'代表a_B3B2^r。

- 选定加速度比例尺

- 刨刀加速度 (a_D):

a_D = a_B3 * (l_BD / l_AB)

-

绘制线图: 将计算或图解得到的

s_D,v_D,a_D随曲柄转角 φ₁ 的变化数据,整理成表格,并绘制成s_D-φ₁,v_D-φ₁,a_D-φ₁曲线图。

第三步:动态静力分析

目的是求出为了维持系统匀速运转,需要加在曲柄上的平衡力矩 M_b,以及各运动副的反力。

-

确定构件质量与转动惯量(简化处理):

- 刨刀(滑块D): 假设其质量为

m_D,则惯性力F_ID = -m_D * a_D,方向与 a_D 相反。 - 导杆3: 假设其质心在 S₃ 点,质量为

m_3,转动惯量为J_S3,则惯性力F_I3 = -m_3 * a_S3,惯性力矩M_I3 = -J_S3 * α₃(α₃为导杆角加速度)。 - 曲柄1: 通常认为其质心在 C 点,质量

m_1,转动惯量J_C,惯性力为零,惯性力矩M_I1 = -J_C * α₁,由于 ω₁ 恒定,α₁=0,故M_I1 = 0。 - 滑块2: 质量较小,通常忽略其惯性力。

- 刨刀(滑块D): 假设其质量为

-

列静力平衡方程并图解: 从执行件(刨刀)开始,依次拆分构件,进行力分析。

-

分析刨刀(滑块D):

- 受力:切削阻力

P_Q(向左),导杆对它的反力R_43(沿导杆方向),惯性力F_ID(向右)。 - 平衡方程:

ΣF = 0,这三个力构成封闭的力三角形。 - 图解: 选定力比例尺

μ_F,作已知力P_Q和F_ID的矢量,首尾相连,然后连接起点和终点,得到R_43的矢量,可求出R_43的大小和方向。

- 受力:切削阻力

-

分析导杆3:

- 受力:刨刀对它的反力

R_34(与R_43大小相等,方向相反),机架对它的反力R_14(通过A点),曲柄对它的反力R_23(通过B点)。 - 平衡方程:

ΣF = 0和ΣM_A = 0。 - 图解:

R_34已知。R_14和R_23的方向线已知(均通过A点),三个力汇交于一点,构成封闭的力三角形,可求出R_14和R_23。

- 受力:刨刀对它的反力

-

分析曲柄1:

- 受力:机架对它的反力

R_41(与R_14大小相等,方向相反),连杆对它的反力R_32(与R_23大小相等,方向相反),平衡力矩M_b(驱动力矩)。 - 平衡方程:

ΣM_C = 0。 - 计算:

M_b = R_32 * l_h,l_h是R_32对 C 点的力臂,力臂l_h可以通过几何关系从图中量取。

- 受力:机架对它的反力

-

-

绘制线图: 将计算得到的平衡力矩

M_b随曲柄转角 φ₁ 的变化数据,绘制成M_b-φ₁曲线图。

第四步:飞轮转动惯量计算

飞轮的作用是储存和释放能量,以克服周期性变化的盈亏功,使主轴(曲柄)的转速波动在允许范围内。

-

计算驱动力矩 (M_d): 假设驱动力矩

M_d为常数,则在一个周期内,驱动力所做的功等于阻力所做的功。W_d = W_rM_d * 2π = ∫[0 to 2π] M_b(φ₁) dφ₁M_d = (1 / 2π) * ∫[0 to 2π] M_b(φ₁) dφ₁积分∫M_b(φ₁)dφ₁可以用近似积分法(如梯形法或辛普森法)根据M_b-φ₁曲线图的数据进行计算。 -

计算盈亏功 (ΔW): 在任意转角 φ 处,盈亏功

ΔW(φ)是驱动力矩做功与阻力矩做功的差值。ΔW(φ) = ∫[0 to φ] (M_d - M_b(φ₁)) dφ₁根据计算结果,找出ΔW(φ)的最大值ΔW_max和最小值ΔW_min。 -

计算最大盈亏功 (W_y):

W_y = ΔW_max - ΔW_min -

计算飞轮转动惯量 (J_F):

J_F = W_y / (δ * ω_m²)- 速度不均匀系数,根据课程设计要求给定(如 δ = 1/20 ~ 1/30)。

ω_m: 平均角速度,ω_m = (ω_max + ω_min) / 2 ≈ ω₁(因为波动不大)。

设计说明书与图纸

-

设计说明书:

- 封面(题目、姓名、学号、日期)

- 目录

- 设计任务书

- 方案设计与论证(说明为何选择摆动导杆机构)

- 机构运动学分析(详细列出公式、计算过程、表格数据)

- 动态静力分析(详细列出公式、计算过程、表格数据)

- 飞轮设计(详细列出公式、计算过程)

- 设计总结与心得体会

- 参考文献

-

图纸:

- A2或A1图纸一张,包含以下内容:

- 机构运动简图 (按比例绘制,标注尺寸)

- 速度多边形 (至少一个位置)

- 加速度多边形 (至少一个位置)

- 力分析图 (至少一个位置)

- 主要线图 (

s_D-φ₁,v_D-φ₁,a_D-φ₁,M_b-φ₁)

- 所有图都应有清晰的标题、比例尺、必要的说明和标注。

- A2或A1图纸一张,包含以下内容:

注意事项与技巧

- 比例尺是关键: 图解法的成败很大程度上取决于比例尺的选择是否合理,选择太大或太小都会导致图面混乱和误差增大。

- 计算量巨大: 运动和力分析通常需要计算12个以上位置(每30°一个),建议使用Excel等表格软件进行,可以大大提高效率和准确性。

- 单位统一: 整个计算过程务必保持单位统一(如长度用mm,力用N,速度用m/s),避免单位换算错误。

- 理解物理意义: 不要只埋头计算,要理解每一步的物理意义,为什么哥氏加速度的方向是这样?为什么力分析要从执行件开始?

- 参考教材: 紧密结合《机械原理》教材中关于“平面连杆机构”、“运动分析”、“力分析”和“机械的运转及其速度波动的调节”等章节。

祝你设计顺利!如果在具体步骤上遇到问题,可以随时提出。