下面我将为你提供一个完整、详细的《气门摇臂轴支座课程设计》指南,从设计任务、设计步骤、到设计报告的撰写,一步步带你完成。

《气门摇臂轴支座课程设计》完整指南

第一部分:设计任务与要求

1 设计任务 根据给定的发动机型号或参数(某型摩托车/汽车发动机),完成气门摇臂轴支座的全套设计,这包括:

- 零件工作图设计(零件图)

- 零件毛坯图设计

- 机械加工工艺规程设计(工艺卡)

- 关键工序的专用夹具设计(可选,但作为课程设计强烈推荐)

2 设计要求

- 功能要求: 摇臂座必须能可靠地支撑摇臂轴,并承受来自摇臂的周期性冲击载荷和摩擦力,保证摇臂轴在孔内转动灵活,且轴向定位准确。

- 性能要求: 具有足够的强度、刚度和耐磨性,在发动机工作温度和工况下不发生变形或失效。

- 工艺要求: 结构工艺性要好,即设计的零件形状应易于通过铸造、锻造或机械加工等方式制造出来,且成本要低。

- 标准化要求: 设计中涉及的尺寸、材料、公差、表面粗糙度等,应尽量采用国家标准(GB)或行业标准。

第二部分:设计步骤详解

这是一个系统性的过程,建议按以下顺序进行。

明确设计原始数据

这是所有设计的基础,通常由指导老师提供,或从相关发动机维修手册、产品目录中查找,至少需要以下数据:

- 发动机型号: CBR250R, 丰田 5A-FE 等。

- 摇臂轴直径: 这是摇臂座核心孔的尺寸,φ20h6。

- 摇臂轴长度: 决定了摇臂座在轴上的支撑跨度。

- 摇臂外形尺寸: 决定了摇臂座与摇臂接触面的尺寸和形状。

- 气门弹簧最大作用力: 用于计算摇臂座的载荷。

- 发动机工作温度: 用于选择材料和考虑热膨胀。

总体方案设计与结构设计

根据摇臂的功能(支撑摇臂轴、传递凸轮升程),确定其基本结构,通常是一个带有底板、支撑臂和安装孔的“L”形或“U”形铸件/锻件。

底板设计:

- 作用: 将摇臂座固定在气缸盖或缸体上。

- 设计要点:

- 确定安装孔的数量(通常2-4个)、位置和直径(如M8螺纹孔)。

- 考虑扳手空间,安装孔周围应留有足够的间隙。

- 底板应有一定的厚度以保证刚度。

支撑臂设计:

- 作用: 支撑摇臂轴。

- 设计要点:

- 核心孔: 根据步骤一的摇臂轴直径确定,φ20H7,孔的两端通常有倒角,便于装配。

- 壁厚: 根据经验或类比法确定,一般在5-10mm之间,以保证强度和刚度,同时减轻重量。

- 加强筋: 在支撑臂和底板连接处,或受力较大部位,设计三角形或梯形的加强筋,以提高结构刚度,防止变形。

- 与摇臂的接触面: 设计一个平面或凸台,用于安装摇臂,这个面需要有较高的平面度和较低的表面粗糙度。

工艺结构设计:

- 铸造圆角: 所有壁厚连接处必须设计成圆角,以避免应力集中和便于造型。

- 拔模斜度: 如果采用铸造毛坯,必须在零件图上标注拔模斜度(通常为1°-3°)。

- 倒角与倒圆: 孔口、轴肩、螺纹孔入口等处必须设计倒角或倒圆,以去除毛刺、便于装配。

- 凸台/凹坑: 为减少加工面积,将与其它零件接触的安装面设计成凸台或凹坑。

材料选择

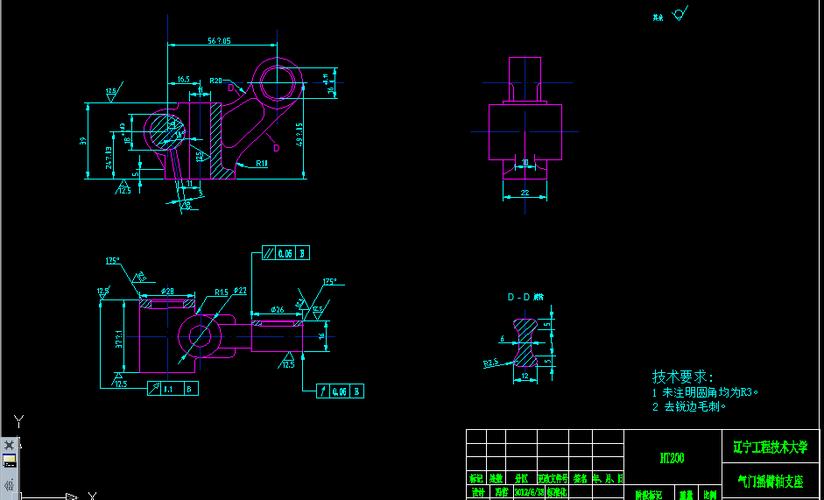

- 常用材料:

- HT200 / HT250 (灰铸铁): 最常用,优点是铸造性能好、减振性好、耐磨性好、成本低,适用于大批量生产的发动机。

- ZG270-500 (铸钢): 强度和韧性高于铸铁,但铸造性能较差,成本较高,用于高负荷或冲击较大的场合。

- 35 / 45 (优质碳素结构钢): 通过锻造或轧制制成毛坯,再进行机加工,力学性能好,但成本较高。

- ZL104 (铝合金): 用于现代发动机,优点是重量轻、散热好,但强度和耐磨性相对较差,有时会在关键部位(如轴孔)镶入青铜衬套。

- 选择依据: 根据零件的受力情况、工作环境(温度、腐蚀)、生产批量和经济性综合选择,对于课程设计,HT250 是一个非常标准和稳妥的选择。

技术要求确定

这是零件图的核心,决定了零件的质量。

尺寸公差与配合:

- 核心孔(摇臂轴孔): 这是最重要的尺寸,通常采用基孔制过渡配合或间隙配合,以保证轴孔既能同轴转动,又不能晃动。

φ20H7(孔的公差) 与摇臂轴φ20h6(轴的公差) 形成最小间隙为0、最大间隙为+0.021mm的配合,非常适合。 - 安装孔: 用于固定的螺栓孔,公差要求较低,可以采用

H11或H12,甚至未注公差。 - 高度/长度尺寸: 影响配气机构正时,公差要求中等,可选用

H9或H10。

形位公差:

- 同轴度: 如果摇臂座上有两个支撑孔,必须标注它们之间的同轴度,以保证摇臂轴能顺利装入。

- 平行度: 底板安装面与摇臂轴孔的中心线之间应有平行度要求,否则会导致摇臂倾斜,加速磨损。

- 垂直度: 摇臂轴孔的中心线与底板安装面之间应有垂直度要求。

- 对称度: 如果结构对称,安装孔的位置应相对于中心线对称。

表面粗糙度:

- 核心孔内表面: 与摇臂轴直接接触,要求最高,Ra值通常为 8μm 或 6μm。

- 底板安装面: 与气缸盖贴合,要求较高,Ra值通常为 2μm。

- 与摇臂的接触面: 要求中等,Ra值通常为 3μm。

- 其他加工面: 如螺纹孔、端面等,Ra值通常为 5μm。

- 非加工面(铸件表面): 标注

Ra 25或未加工面。

热处理要求:

- 对于铸铁件,通常进行时效处理,以消除内应力,防止加工后变形。

- 对于钢制件,可能需要进行调质或表面淬火,以提高硬度和耐磨性。

- 在技术要求中注明:“铸件应进行时效处理。”

绘制零件图

使用AutoCAD或SolidWorks等软件,严格按照国家标准绘制。

- 视图选择: 通常采用主视图(反映主要结构特征)、俯视图和左视图,必要时使用局部剖视图、向视图或剖视图来表达内部结构。

- 标注完整: 清晰、完整、准确地标注所有尺寸、公差、形位公差、表面粗糙度、技术要求等。

- 标题栏: 填写零件名称、图号、材料、比例、设计者、日期等信息。

设计毛坯图

- 毛坯类型: 根据生产批量和材料选择,如砂型铸造、金属型铸造或自由锻。

- 毛坯尺寸: 在零件图尺寸基础上,加上加工余量(查表确定)和铸造斜度、圆角等工艺参数。

- 绘制要求: 单独绘制一张毛坯图,只需标注总体尺寸和重要的毛坯尺寸,不需要标注公差和粗糙度。

制定机械加工工艺规程

这是将设计转化为产品的关键路径。

- 分析零件图和装配图: 明确零件的技术要求和作用。

- 选择定位基准:

- 粗基准: 选择未加工的毛坯表面作为第一次加工的定位基准,通常选择面积较大、平整的毛坯面。

- 精基准: 使用已加工的表面作为后续工序的定位基准,遵循“基准统一”和“基准重合”原则,先加工底板安装面,然后以此为精基准加工其他所有表面。

- 选择加工方法:

- 平面: 铣削、刨削。

- 孔: 钻削、扩孔、铰孔、镗孔。

- 螺纹: 攻丝。

- 制定工艺路线: 安排加工顺序(先粗后精、先面后孔、先主后次)。

- 典型工艺路线: 铸造毛坯 → 时效处理 → 划线 → 粗铣底板安装面及两侧面 → 精铣底板安装面 → 以底面为基准,钻、铰(或镗)摇臂轴孔 → 钻、攻安装螺纹孔 → 去毛刺、清洗 → 检验。

- 选择机床和刀具: 根据工序内容选择合适的X52立铣床、Z525摇臂钻床、麻花钻、铰刀、丝锥等。

- 确定切削用量: 查阅切削手册,确定每道工序的切削速度、进给量和背吃刀量。

- 编制工艺卡: 将以上内容整理成标准的机械加工工艺过程卡片和工序卡片。

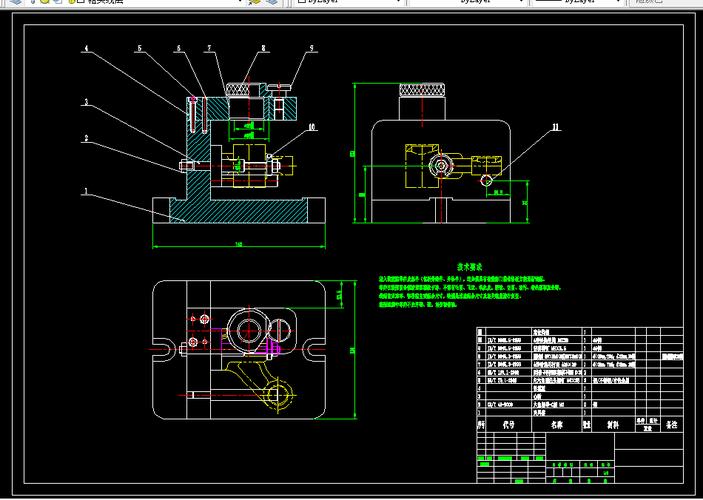

步骤八(可选):设计专用夹具

选择1-2道关键工序(如镗削摇臂轴孔)设计夹具。

- 定位方案: 确定定位元件(如支撑钉、支撑板、V形块),实现完全定位(限制6个自由度)。

- 夹紧方案: 设计夹紧机构(如螺旋夹紧机构),确保夹紧力可靠、方向合理,不破坏定位。

- 夹具体设计: 将定位、夹紧元件连接成一个整体,并考虑与机床的连接。

- 绘制夹具总图和零件图。

第三部分:设计报告撰写

将上述所有过程和结果整理成一份完整的课程设计说明书。 报告结构建议:

- 封面: 设计题目、姓名、学号、指导教师、日期。

- 目录。

- 设计任务书。

- 绪论/前言: 简述课程设计的意义、目的和主要内容。

- 零件的分析:

- 零件的作用。

- 零件的工艺性分析(结构、材料等)。

- 工艺设计:

- 确定生产类型。

- 选择毛坯及制造方法。

- 设计零件的机械加工工艺规程(详细列出工艺路线、工序卡内容)。

- 夹具设计(如果做了):

- 问题的提出。

- 定位方案设计。

- 夹紧方案设计。

- 夹具误差分析。

- 设计总结与心得体会。

- 参考文献: 列出设计过程中参考的书籍、手册、标准等。

- 附录: 包含完整的零件图、毛坯图、工艺卡、夹具图等图纸。

第四部分:注意事项与常见错误

- 避免“纸上谈兵”: 设计时要时刻考虑“这个零件怎么造出来?”、“加工时刀具怎么进去?”、“装夹方便吗?”。

- 公差与配合选择不当: 不要随意选择公差等级,要理解其应用场合,核心孔的配合至关重要。

- 形位公差标注缺失或错误: 形位公差是保证零件功能的关键,必须根据功能要求正确标注。

- 视图表达不清: 视图选择不当,导致结构表达不完整,需要大量虚线或产生歧义。

- 工艺路线不合理: 出现先精加工后粗加工,或基准不统一等原则性错误。

- 图纸不规范: 线型、字体、标注不符合国标,图面混乱。

希望这份详细的指南能帮助你顺利完成气门摇臂轴支座的课程设计!祝你设计顺利!

版权声明:除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。