下面我将为你提供一个完整、系统、可操作的精馏塔课程设计指南,从设计任务书到最终成果报告,一步步带你完成。

第一部分:设计任务书解读与设计准备

设计任务书

通常老师会给你一个类似下面的任务书: ** 年产 X 万吨 Y-Z 体系连续精馏塔设计

任务:

- 确定精馏方案,选择塔板类型(或填料类型)。

- 完成精馏塔的工艺计算,包括:

- 物料衡算

- 热量衡算

- 最小回流比与操作回流比确定

- 理论塔板数与实际塔板数计算

- 塔高、塔径计算

- 主要辅助设备的选型与计算:

- 再沸器、冷凝器的热负荷及选型

- 原料预热器选型

- 泵的选型

- 绘制带控制点的工艺流程图 和精馏塔设备图。

- 编写设计说明书。

给定条件:

- 原料液:Y-Z 混合物,Y 含量为 xF (质量分数或摩尔分数)

- 进料热状态:q 值(如饱和液体、饱和蒸汽、气液混合物等)

- 产品要求:塔顶馏出液中 Y 含量 ≥ xD,塔釜残液中 Y 含量 ≤ xW

- 年操作时间:T 小时/年(通常为 7200 或 8000 小时)

- 操作压力:常压或指定压力(通常为常压,除非有特殊要求)

第二部分:设计步骤详解

方案确定与基础数据准备

-

分离方案确定:

- 操作压力: 对于大多数有机物体系,常压操作最经济、最方便,只有当物料的沸点很高(热敏性物质)或很低(易燃易爆)时,才考虑加压或减压操作,课程设计默认按常压设计。

- 进料热状态: 根据任务书给定,

q值是关键参数。 - 塔板/填料选择:

- 塔板: 浮阀塔板是最常用的选择,因为它效率较高、操作弹性大、气液接触良好,筛板塔也是常见选择,课程设计推荐选择浮阀塔板。

- 填料: 散堆填料(如 Intalox 金属环)或规整填料(如 Mellapak),填料塔压降低,但液体分布要求高,适合处理腐蚀性物料或真空系统。

-

基础数据准备:

- 查找物性数据: 这是设计的基石!你需要查找 Y-Z 体系在操作压力(常压)下的:

- 汽液平衡数据 (VLE): 这是最最核心的数据,理想体系可以用拉乌尔定律计算,非理想体系必须查阅文献或使用 Aspen Plus、Pro/II 等模拟软件获取,课程设计通常会给定或要求你查找平衡数据(t-x-y 图或 y-x 图)。

- 饱和液体密度 (ρL) 和饱和蒸汽密度 (ρV)

- 液体粘度 (μL) 和蒸汽粘度 (μV)

- 液体表面张力 (σ)

- 汽化潜热 (r)

- 计算摩尔流量:

- 将给定的质量流量或质量分数转换为摩尔流量和摩尔分数,化工计算全部使用摩尔单位。

- 年产量 (WD) → 摩尔流量 D (kmol/h) = (WD / MD) / (年操作时间 T)

- 总物料衡算: F = D + W

- 组分物料衡算: F xF = D xD + W * xW

- 联立方程,求出进料摩尔流量 F 和塔釜摩尔流量 W。

- 查找物性数据: 这是设计的基石!你需要查找 Y-Z 体系在操作压力(常压)下的:

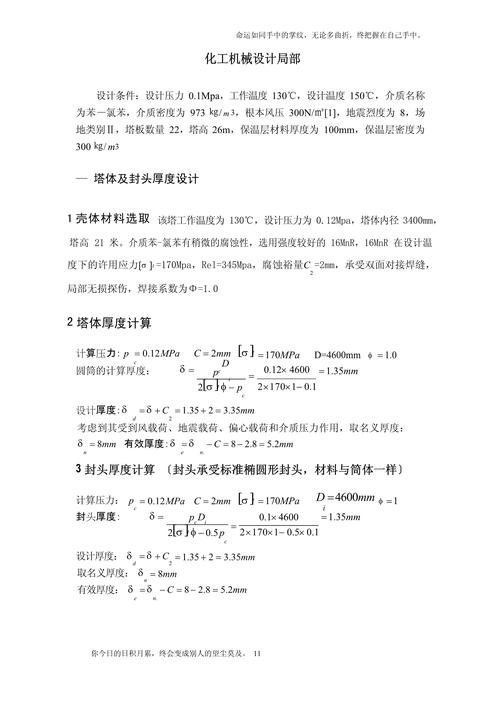

工艺计算

-

最小回流比 (Rmin):

- 方法: 在 y-x 图上,从对角线上的点 (xD, xD) 作平衡线的切线,切点与 q 线和对角线交点的连线在 y 轴上的截距即为

R<sub>min</sub>/ (R<sub>min</sub> + 1)。 - 公式法 (适用理想体系): Rmin = (xD - yq) / (yq - xq),(xq, yq) 是 q 线与平衡线的交点。

- 方法: 在 y-x 图上,从对角线上的点 (xD, xD) 作平衡线的切线,切点与 q 线和对角线交点的连线在 y 轴上的截距即为

-

操作回流比:

- 经验法: R = (1.1 ~ 2.0) * Rmin,这是一个经验范围,课程设计通常取 R = 1.5 ~ 2.0 倍的 Rmin。

- 经济核算法(可选,用于高级设计): 通过计算不同 R 值下的设备费(塔板数多,塔径小)和操作费(再沸器热负荷大,冷凝器冷负荷大),寻找总费用最低点作为最佳 R,课程设计通常不要求。

-

理论塔板数 (NT):

- 方法: McCabe-Thiele 图解法,这是课程设计的核心和必考内容。

- 步骤:

a. 在 y-x 图上画出对角线、平衡线、q 线。

b. 从点 (xD, xD) 出发,在操作线 (

y = [R/(R+1)]x + x<sub>D</sub>/(R+1)) 和平衡线之间画阶梯,直到梯级的 x 值小于或等于 xW。 c. 梯级的总数即为理论塔板数(包括再沸器,所以再沸器算一块理论板)。 - 进料板位置: 在图解法中,从塔顶画阶梯时,当跨过 q 线后,换用精馏段操作线继续画,跨点即为最佳进料板位置。

-

实际塔板数 (NP) 与塔板效率 (ET):

- 总板效率 (ET): 这是经验值,与物系、操作压力、塔板类型有关,对于浮阀塔,常压下 ET 一般在 0.5 ~ 0.7 之间,可以查阅相关化工设计手册或参考书选取一个合理的值(0.6)。

- 计算: NP = NT / ET,计算结果需圆整为整数。

- 有效高度: Z有效 = (NP - 1) * HT,HT 为板间距(通常取 0.3m, 0.4m, 0.5m, 0.6m 等)。

-

塔径计算:

- 目的: 确保塔内气液两相的负荷在合适的操作范围内,避免液泛或漏液。

- 步骤:

a. 计算精馏段和提馏段的气相、液相负荷 (V, L):

- 精馏段:L = R * D, V = L + D

- 提馏段:L' = L + qF, V' = V - (1-q)F b. 计算气相、液相的体积流量 (Vs, Ls):

- Vs = V MV / (3600 ρV)

- Ls = L ML / (3600 ρL) c. 计算最大允许气速 (umax): umax = C * √[(ρL - ρV) / ρV]

- C 为负荷系数,与板间距 HT、液体表面张力 σ、液体流量 Ls 有关,需先查 Smith 图求出 C20,再用公式 C = C20 (σ/20)2 进行校正。 d. 设计气速 (u): u = K umax,K 为安全系数,通常取 0.7 ~ 0.85。 e. 计算塔径 (D): D = √(4 Vs / (π u)) f. 圆整: 将计算出的塔径圆整到标准系列(如 1.0, 1.2, 1.4, 1.6, 1.8, 2.0 m...)。 g. 校核: 分别计算精馏段和提馏段的塔径,取较大值作为全塔塔径,然后校核在此塔径下的空塔气速是否在合理范围内(通常为 0.5 ~ 1.2 m/s)。

流体力学验算

这是保证塔能稳定运行的关键,必须对所选塔板进行校核。

-

液泛校核: (hd + hl) ≤ Φ(HT - hw)

- hd: 干板压降

- hl: 板上清液层高度

- hw: 堰高

- Φ: 泡沫层充气系数,通常取 0.5

- 计算过程较复杂,需查阅公式。

-

漏液校核: u0 ≥ u0,min

- u0: 阀孔气速

- u0,min: 最小阀孔气速(与阀重、液体密度等有关)

-

雾沫夹带校核: ev ≤ 0.1 kg 液体 / kg 气体

- ev: 雾沫夹带率

如果以上校核不通过,需要调整板间距 HT 或塔径 D,重新计算。

热量衡算与设备选型

-

冷凝器热负荷 (QC):

- QC = V * rD (全凝器)

- rD: 塔顶产品的平均汽化潜热。

- 选型: 根据热负荷 QC 和冷却水进出口温度,计算冷却水用量,然后选择合适的列管式换热器型号。

-

再沸器热负荷 (QR):

- QR = QC + Q损 + F cp,F (tB - tF) - D cp,D (tD - tB) - W cp,W (tB - tW)

- 简化计算:QR ≈ V' * rB (忽略热损失和显热变化)

- rB: 塔底产品的平均汽化潜热。

- 选型: 根据热负荷 QR 和加热蒸汽压力,选择合适的釜式再沸器或热虹吸再沸器。

-

泵的选型:

- 进料泵: 根据进料流量 F、进料位置高度、管路阻力,计算所需扬程和流量,选择离心泵型号。

- 回流泵: 根据回流量 L、回流高度、管路阻力,计算所需扬程和流量,选择离心泵型号。

图纸绘制与说明书编写

-

图纸:

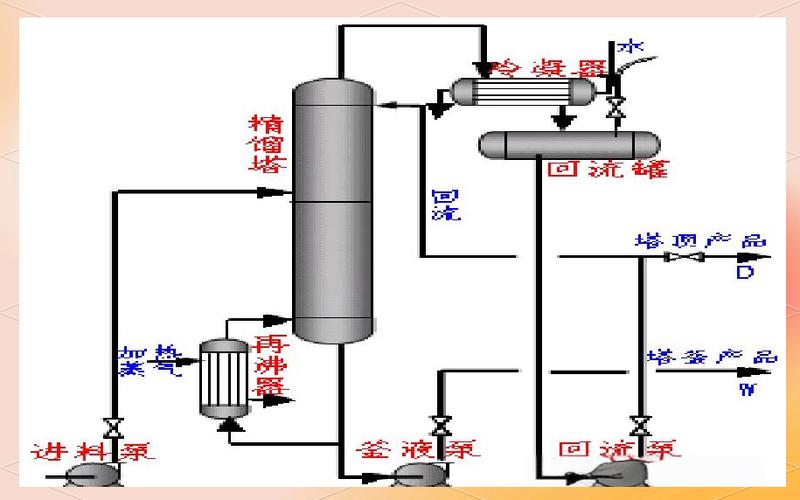

- 工艺流程图: 使用 CAD 或 Visio 绘制,内容包括主要设备(塔、换热器、泵、储罐)、主要物料管道(用实线表示)、辅助管道(冷却水、蒸汽,用虚线表示)、主要阀门和仪表(温度、压力、流量、液位计)。

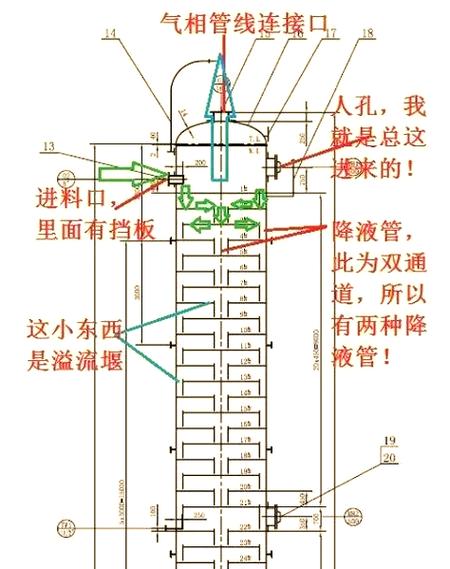

- 设备图: 绘制精馏塔的装配图,应包含塔体、塔板(或填料)、人孔、手孔、进出料口、仪表接口、支座等主要结构,并标注关键尺寸(塔高、塔径、板间距等)。

-

设计说明书:

- 封面: 题目、姓名、班级、学号、指导老师、日期。

- 目录:

- 简要说明设计任务、主要方法、关键结果和结论。

- 第一章:绪论(设计背景、意义、任务书分析)。

- 第二章:方案确定与物性数据(操作压力、塔型选择、物性数据列表)。

- 第三章:工艺计算(物料衡算、热量衡算、Rmin、R、NT McCabe-Thiele 图、NP、塔径计算等,附上 McCabe-Thiele 图)。

- 第四章:流体力学计算与校核(详细列出各项校核的计算过程和结果)。

- 第五章:主要辅助设备选型(冷凝器、再沸器、泵的选型计算和结果)。

- 第六章:结果汇总与技术经济分析(将所有计算结果整理成表格,进行简单的成本分析)。

- 。

- 参考文献。

- 致谢。

- 附录(重要的计算程序、详细数据表等)。

第三部分:常见问题与注意事项

- 单位统一: 全程使用国际单位制,摩尔流量 (kmol/h)、摩尔分数、温度 (K 或 °C)、压力 (Pa 或 kPa),这是最容易出错的地方!

- VLE 数据是核心: VLE 数据不准,后续所有计算都是错的,务必确保数据来源可靠。

- McCabe-Thiele 图要清晰: 手工绘制或用软件(如 Excel, Origin)绘制,要清晰标注坐标、操作线、q 线、平衡线、阶梯数和进料板位置。

- 塔径计算要分段: 精馏段和提馏段的气液负荷不同,必须分别计算塔径,取大者。

- 流体力学验算不能省: 这是体现你工程严谨性的地方,也是老师重点检查的部分。

- 格式规范: 说明书排版要整洁,图表要有编号和标题,公式要编号。

- 独立思考: 不要直接抄袭,理解每一步的计算原理和物理意义,遇到问题多查阅教材、手册和文献。

这份指南为你搭建了一个完整的框架,在实际操作中,你可能会遇到各种具体问题,但只要你按照这个步骤,一步步仔细计算和分析,就一定能完成一份优秀的课程设计,祝你成功!

版权声明:除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。