下面我将为你提供一个完整、详尽的机械制造工艺学课程设计指南,从设计目的、任务、流程、内容到最终成果,一步步为你拆解,并附上实例和常用资源。

课程设计的目的与意义

- 巩固理论知识:将《机械制造工艺学》、《机械制造技术基础》、《公差配合与技术测量》、《金属切削原理与刀具》、《机床夹具设计》等课程的知识融会贯通。

- 培养工程实践能力:学会分析零件的结构工艺性,制定合理的加工工艺路线,设计专用夹具,并编制工艺文件。

- 掌握设计方法:熟悉从零件图分析到最终工艺文件输出的一整套完整的设计流程和方法。

- 锻炼综合素养:提升查阅资料(国家标准、手册、规范)、绘图(CAD软件)、撰写设计说明书等综合能力。

课程设计的典型任务

课程设计的核心任务是:为给定的机械零件(或产品)制定一套完整的机械加工工艺规程,并为其某一关键工序设计一套专用夹具。

具体分解为:

- 零件分析:分析零件图,明确其技术要求、结构特点、生产纲领。

- 工艺规程设计:

- 确定生产类型。

- 选择毛坯类型及制造方法。

- 拟定工艺路线(选择定位基准、划分加工阶段、安排工序顺序)。

- 确定各工序的加工余量、工序尺寸及公差。

- 选择机床、刀具、量具和辅具。

- 计算切削用量和工时定额。

- 编制机械加工工艺过程卡片和机械加工工序卡片。

- 专用夹具设计:

- 选择设计对象工序。

- 确定定位方案(定位元件、定位误差分析)。

- 确定夹紧方案(夹紧力计算、夹紧机构设计)。

- 确定夹具的其他组成部分(对刀/导引元件、夹具体等)。

- 绘制夹具总装图和零件图。

- 撰写设计说明书:将上述所有设计过程、计算和选择依据整理成文。

课程设计详细流程与内容

第一阶段:准备与分析

- 领取任务书:指导老师会下发设计任务书,包含零件图、生产纲领(年产量)、生产类型(大批量、中批量、小批量)等关键信息。

- 分析零件图:

- 结构分析:零件由哪些基本表面(如外圆、孔、平面、螺纹、键槽等)组成?各表面的相对位置和精度要求如何?是否存在工艺性较差的结构(如薄壁、深孔、难加工材料等)?

- 技术要求分析:重点关注尺寸公差、形位公差(如同轴度、平行度、垂直度)、表面粗糙度(Ra值)、热处理要求等,这些是决定加工方法、加工阶段和精度的关键。

- 材料分析:零件的材料是什么?(如45钢、HT200、40Cr等),材料的切削加工性如何?是否需要进行预备热处理(如退火、正火)或最终热处理(如淬火、渗碳)?

第二阶段:工艺规程设计

-

确定生产类型:

- 根据生产纲领(年产量)和零件重量,查阅相关手册确定生产类型(单件小批、中批、大批大量),这将直接影响你选择的设备、夹具化和自动化程度。

- 例如:年产量5000件,通常属于中批量生产。

-

选择毛坯:

- 依据:零件材料、结构形状、生产类型和力学性能要求。

- 常用毛坯:

- 铸件:形状复杂的零件(如箱体、支架),材料为铸铁、铸钢等。

- 锻件:要求强度高、承载大的零件(如齿轮、轴类),材料为钢。

- 型材:棒料、管材、板材等,用于形状简单的轴、盘、板类零件。

- 焊接件:用于大型或结构复杂的毛坯。

- 确定毛坯尺寸:要考虑加工余量,加工余量的大小与生产类型、毛坯制造方法、零件尺寸及精度有关,可查阅《机械加工工艺手册》确定。

-

拟定工艺路线(核心步骤):

- 选择定位基准:

- 粗基准:选择第一次装工件的定位面,遵循“保证各加工表面有足够的余量”和“保证工件加工表面与不加工表面间的位置精度”的原则,常用“余量均匀原则”或“非加工表面原则”。

- 精基准:用已加工过的表面作为定位面,遵循“基准重合”(设计基准与定位基准重合)、“基准统一”(尽可能用同一组基准)、“互为基准”和“自为基准”的原则。

- 划分加工阶段:

- 粗加工阶段:主要去除大部分余量,精度要求低。

- 半精加工阶段:为主要表面的精加工做准备,并完成一些次要表面的加工。

- 精加工阶段:保证各主要表面的尺寸精度和表面质量要求。

- 光整加工阶段(如需要):对于IT6级以上精度和Ra0.2μm以下的表面,如研磨、珩磨、超精加工等。

- 安排工序顺序:

- 先粗后精:先粗加工,后半精加工,最后精加工。

- 先主后次:先加工主要表面(如装配基面、工作表面),后加工次要表面(如孔、键槽、螺纹)。

- 先面后孔:对于箱体、支架类零件,先加工平面,再以平面为基准加工孔。

- 热处理工序的插入:预备热处理(如退火、正火)安排在粗加工前;最终热处理(如淬火、渗碳)安排在半精加工之后、精加工之前。

- 辅助工序的安排:如检验、去毛刺、清洗、动平衡等,应合理穿插在工艺路线中。

- 选择定位基准:

-

工序设计:

- 确定各工序的加工余量、工序尺寸及公差:这是从毛坯尺寸到最终成品尺寸的“尺寸链”计算过程,通常从设计尺寸开始,反向推算,考虑各工序的加工方法能达到的经济精度。

- 选择机床、刀具、量具:

- 机床:根据工序尺寸、精度和生产类型选择,大批量生产用专用高效机床,中小批量生产用通用机床(如C6140车床,X6132铣床,Z5140钻床,M1432A磨床等)。

- 刀具:根据加工方法、工件材料和工序要求选择,如车刀、钻头、铣刀、铰刀等。

- 量具:根据工序尺寸公差选择,如游标卡尺、千分尺、百分表、极限量规等。

- 计算切削用量(三要素):

- 切削深度 (ap):根据加工余量确定。

- 进给量:根据表面粗糙度要求、刀具和工件刚度确定。

- 切削速度 (vc):根据刀具寿命、工件材料和切削深度等确定。

- (计算过程可参考《切削用量简明手册》)

- 计算时间定额:包括基本时间、辅助时间、布置工作地时间、休息和生理需要时间、准备终结时间等。

-

填写工艺卡片:

- 机械加工工艺过程卡片:以工序为单位,简要说明整个工艺路线,包含工序号、工序名称、设备、工艺装备(刀具、夹具、量具)等。

- 机械加工工序卡片:针对每一道工序,详细说明加工内容、尺寸、公差、切削用量、工时定额等,并附有工序简图。

第三阶段:专用夹具设计

-

选择设计对象:选择工艺规程中加工要求高、难度大、劳动量大的工序来设计夹具,一个有较高形位公差要求的孔加工工序。

-

定位方案设计:

- 分析工序要求:该工序需要限制哪些自由度才能保证加工精度?

- 选择定位元件:根据工件定位基准面的形状选择合适的定位元件(如支撑钉、支撑板、V型块、心轴、定位销等)。

- 定位误差计算:计算因定位基准与设计基准不重合等原因产生的定位误差,必须满足:定位误差 < 工件公差的1/3。

-

夹紧方案设计:

- 确定夹紧力:夹紧力的方向应垂直于主要定位面;作用点应在刚性好的部位,且靠近加工表面;大小应足够抵抗切削力、惯性力,但不能使工件产生变形。

- 选择夹紧机构:根据生产类型和夹紧力要求选择,常用机构有斜楔夹紧、螺旋夹紧、偏心轮夹紧、联动夹紧等,要保证夹紧动作迅速、可靠、省力。

-

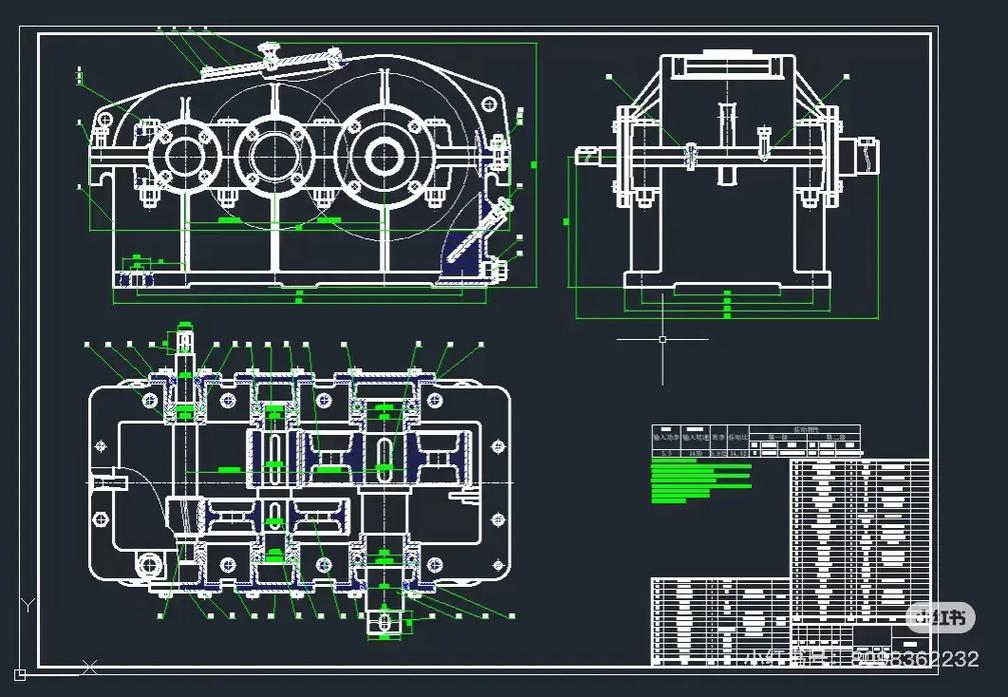

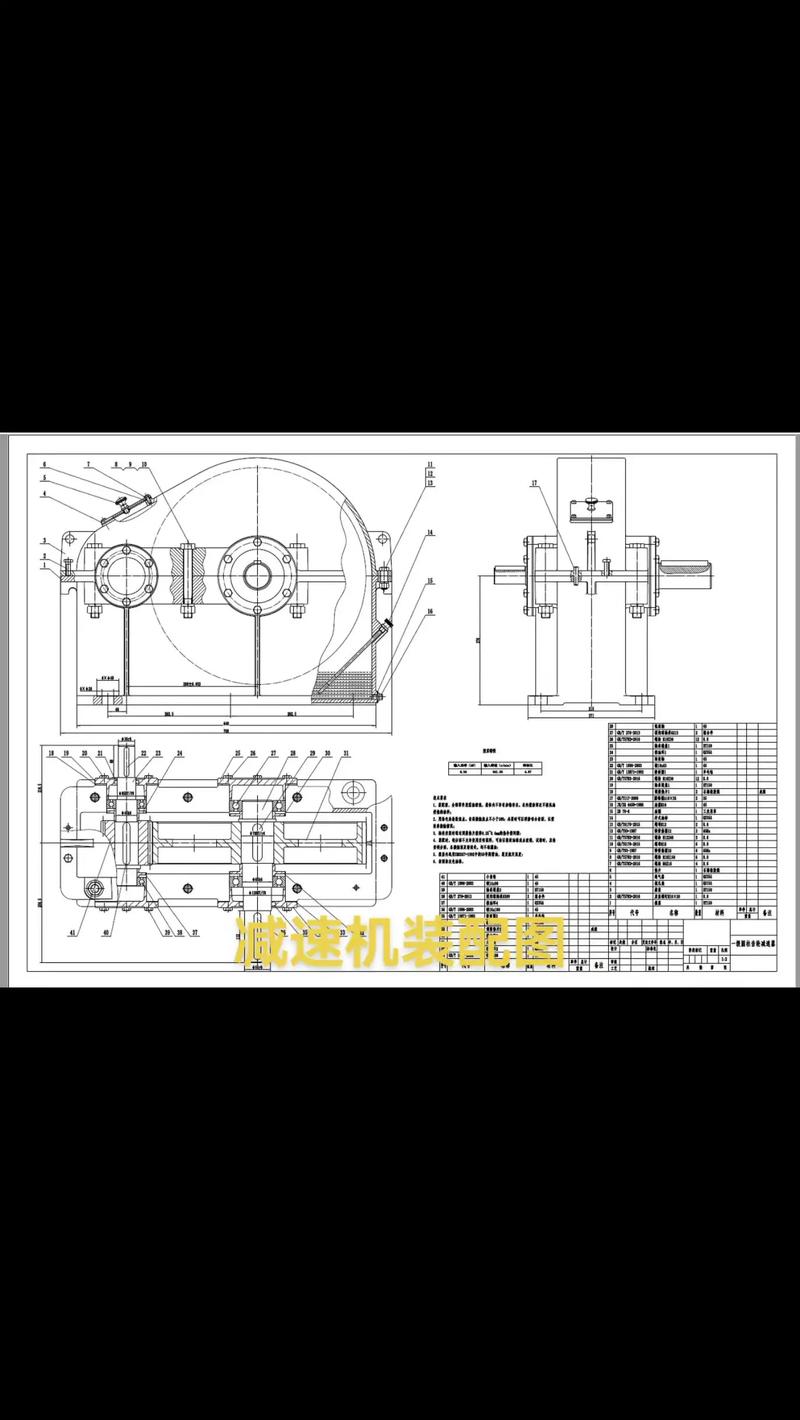

夹具总图设计:

- 绘制视图:通常用三个视图(主、俯、左)来表达夹具的结构,用双点划线绘制工件轮廓,假想其为透明体。

- 标注尺寸:标注夹具轮廓尺寸、配合尺寸、关键位置尺寸(如定位元件至刀具的距离)、公差等。

- 编写技术要求:如“装配后调整至...”、“夹具体进行时效处理”、“定位销与衬套的配合为H7/g6”等。

- 零件编号与明细表:对夹具上的所有非标准零件进行编号,并填写明细表(序号、名称、数量、材料等)。

-

绘制夹具零件图:对夹具中的非标准零件(如夹具体、定位销、压板等)绘制详细的零件图,包含尺寸、公差、形位公差、表面粗糙度、材料和热处理要求等。

第四阶段:整理与答辩

-

撰写设计说明书:

- 这是你整个设计的文字总结,要求条理清晰、图文并茂、计算准确。

- 结构通常包括:

- 封面

- 目录

- 设计任务书

- 序言(设计的目的、意义、零件概述)

- 零件的工艺性分析

- 工艺规程设计(含毛坯选择、工艺路线方案比较与确定、工序设计等)

- 专用夹具设计(含定位、夹紧方案分析、定位误差计算、夹具总图说明等)

- 设计总结与心得体会

- 参考文献

- 附录(如重要计算过程、程序代码等)

-

打印与装订:将图纸和说明书按要求打印、折叠、装订成册。

-

准备答辩:

- :对自己设计的每一个环节都要了如指掌,能讲清“为什么这么设计”。

- 预测问题:老师可能会问:为什么选择这个毛坯?为什么这样安排工序顺序?你的定位误差是如何计算的?夹紧力为什么这么选?

- 制作PPT:准备一个简洁的PPT,重点展示你的设计思路、关键方案和最终成果,方便在答辩时进行讲解。

常用设计资源与工具

- 标准与规范:

- 《GB/T 1800.1-2009 产品几何技术规范 极限与配合》

- 《GB/T 1184-1996 形状和位置公差》

- 《机械设计手册》(成大先主编,机械工业出版社)

- 《机械加工工艺手册》(王先逵主编,机械工业出版社)

- 《切削用量简明手册》(艾兴、肖诗纲主编,机械工业出版社)

- 软件工具:

- CAD/CAE软件:AutoCAD, SolidWorks, UG/NX, CATIA(用于绘制零件图、装配图、三维建模)。

- Office办公软件:Word(撰写说明书),Excel(进行工艺计算、工时定额计算)。

实例演示(以“轴类零件”为例)

假设设计任务:加工一批如图所示的传动轴,材料45钢,调质处理,年产量5000件。

- 零件分析:阶梯轴,有多个外圆、端面、键槽、螺纹,主要表面为Φj6和Φk6的外圆,表面粗糙度Ra0.8μm,有同轴度要求。

- 工艺路线拟定:

- 毛坯:Φ55mm的热轧圆钢(型材)。

- 基准:粗基准为Φ55外圆的端面;精基准为一端的中心孔(采用“一夹一顶”或“双顶尖”装夹)。

- 阶段划分:粗车各外圆 -> 半精车各外圆 -> 铣键槽 -> 粗磨Φj6和Φk6 -> 调质处理 -> 精磨Φj6和Φk6。

- 工序安排:车端面、钻中心孔 -> 粗车各外圆 -> 半精车各外圆 -> 铣键槽 -> 热处理(调质) -> 修研中心孔 -> 粗磨 -> 精磨。

- 夹具设计:

- 选择“精磨Φj6外圆”工序作为设计对象。

- 定位:采用“双顶尖”定位,限制5个自由度(绕轴线转动自由度不限制不影响外圆磨削)。

- 夹紧:在轴端用鸡心夹头夹持,通过拨盘带动旋转,夹紧力由摩擦力提供,需足够大以防止磨削时打滑。

- 夹具总图:画出磨床头架、尾架、工件、鸡心夹头和拨盘的装配关系,标注顶尖的锥度(如60°)和鸡心夹头与工件的配合。

版权声明:除非特别标注,否则均为本站原创文章,转载时请以链接形式注明文章出处。